Buscar por publicaciones

Categoría de productos

Noticias de la industria

Por administrador

Por administrador

¿Cómo evitar problemas como burbujas, grietas o deformación en tuberías de plástico?

En el proceso de producción de tuberías de plástico , burbujas, grietas y deformación son problemas de calidad comunes. Estos problemas no solo afectan la apariencia del producto, sino que también pueden conducir a la degradación del rendimiento o incluso una falla. Para evitar estos problemas, es necesario comenzar desde múltiples aspectos, como la selección de materias primas, el control del proceso de producción y el procesamiento posterior. Las siguientes son soluciones específicas y medidas de optimización:

1. Selección de materia prima y pretratamiento

(1) Materias primas de alta calidad

Resina de alta pureza: Seleccione materias primas de plástico de alta calidad con pocas impurezas y distribución uniforme de peso molecular (como PVC, PE, PPR o HDPE) para reducir burbujas o grietas causadas por problemas de materias primas.

Tratamiento de secado: para plásticos con higroscopicidad fuerte (como nylon o PC), deben secarse completamente antes de procesarse para evitar la evaporación del agua a alta temperatura para formar burbujas.

(2) Optimización aditiva

Estabilizador: agregue estabilizador térmico o antioxidante para evitar la degradación del material durante el procesamiento de alta temperatura.

Lubricante: use una cantidad apropiada de lubricantes internos y externos para mejorar la fluidez del material y reducir la fricción y la acumulación de calor durante el procesamiento.

Modificador de impacto: para materiales frágiles (como PVC), se pueden agregar modificadores de impacto para mejorar la tenacidad y reducir el riesgo de grietas.

2. Optimización del proceso de moldeo por extrusión

(1) Control de temperatura

Optimización de la sección de calentamiento: la temperatura de la sección de calefacción de la extrusora debe aumentarse gradualmente para garantizar que la fusión de plástico se plastee uniformemente y evite el sobrecalentamiento local o la fusión incompleta.

Control de la velocidad de enfriamiento: enfriamiento rápido después de la extrusión (como enfriamiento de agua o enfriamiento de aire), pero es necesario evitar el enfriamiento excesivo que causa concentración de estrés interno y grietas.

(2) Diseño de tornillo

Optimización de la estructura del tornillo: use un diseño de tornillo adecuado para las características del plástico (como un tornillo de barrera o un tornillo híbrido) para garantizar que la fusión se mezcle uniformemente y reduzca los residuos de burbujas.

Ajuste de la presión posterior: aumentar adecuadamente la presión del tornillo ayuda a eliminar el gas de la masa fundida.

(3) Diseño de moho

Optimización del canal de flujo: el canal de flujo del molde debe ser suave y no tener esquinas muertas para evitar la retención de fusión o el flujo desigual.

Diseño de escape: establezca orificios de escape o ranuras de escape en el molde para agotar el gas en el fusión a tiempo para evitar la formación de burbujas.

3. Optimización del proceso de moldeo por inyección

(1) Control de parámetros de inyección

Velocidad de inyección: reduzca adecuadamente la velocidad de inyección para evitar el llenado de moho de alta velocidad, lo que puede hacer que el aire se dibuje y forme burbujas.

Tiempo y presión de vivienda: extienda el tiempo de retención y aumente adecuadamente la presión de retención para asegurarse de que la fusión llene completamente el molde y compensa la contracción.

Temperatura de fusión: establezca la temperatura de fusión apropiada de acuerdo con las propiedades del material para evitar la descomposición debido a una temperatura excesivamente alta o fluidez insuficiente debido a una temperatura excesivamente baja.

(2) Control de temperatura del molde

Calentamiento uniforme: asegúrese de que la temperatura de cada parte del moho sea uniforme para evitar la deformación o el agrietamiento del producto debido a la diferencia excesiva de temperatura local.

Optimización del sistema de enfriamiento: diseñe un sistema de enfriamiento eficiente para garantizar un enfriamiento uniforme del producto y reducir el estrés interno.

4. Optimización del proceso de moldeo de envoltura

Para tuberías de gran diámetro (como tuberías de envoltura HDPE), se deben tener en cuenta los siguientes puntos:

Control de tensión: asegúrese de que la tensión de la tira sea uniforme durante el proceso de devanado para evitar la deformación o el agrietamiento debido a la tensión desigual.

Calidad de soldadura: use la tecnología de soldadura por mal humor de alta calidad para garantizar la resistencia a la soldadura y el sellado.

Tiempo de enfriamiento: asegure suficiente tiempo de enfriamiento para evitar la deformación causada por el desmoldado prematuro.

5. Postprocesamiento y pruebas

(1) Alivio del estrés

Recocido: recocir la tubería terminada para liberar el estrés interno y reducir el riesgo de grietas y deformación.

Enfriamiento lento: evite el enfriamiento repentino durante el proceso de enfriamiento y adopte un método de enfriamiento gradual.

(2) Inspección de calidad

Detección de burbujas: use la detección ultrasónica o la tecnología de detección de rayos X para detectar burbujas o defectos internos.

Detección de dimensiones: use el escaneo láser o la medición de la pinza para garantizar que la uniformidad del espesor de la pared y las dimensiones externas cumplan con los estándares.

Prueba de propiedad mecánica: realice pruebas de tensión, flexión e impacto para evaluar la resistencia y la resistencia al crack del material.

A través del diseño científico y el estricto control de procesos, la calidad de las tuberías de plástico puede mejorarse significativamente para satisfacer la demanda del mercado de alto rendimiento y alta fiabilidad.

Productos recomendados

-

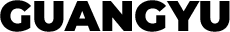

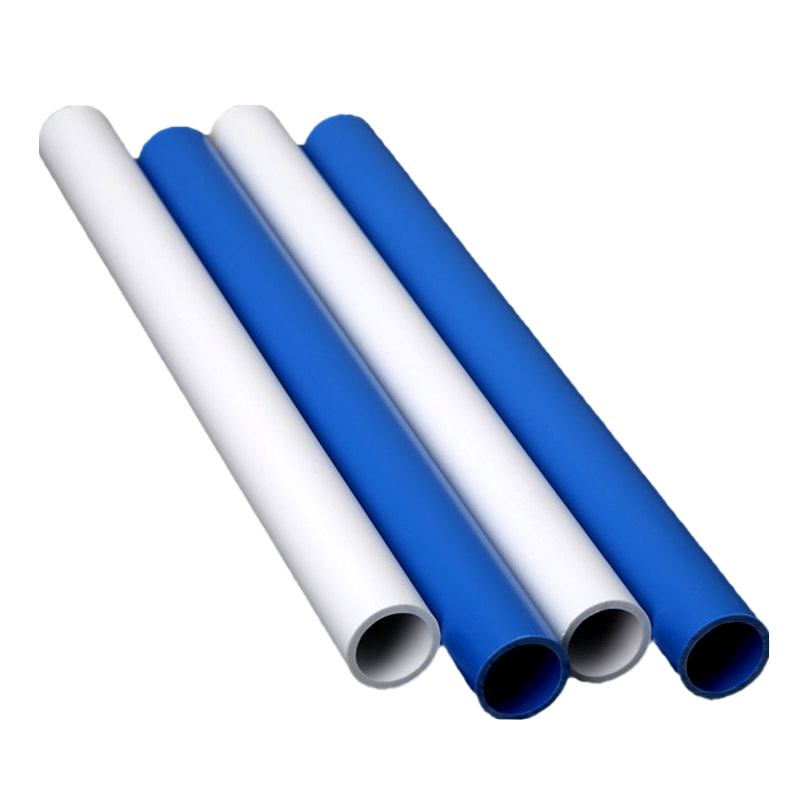

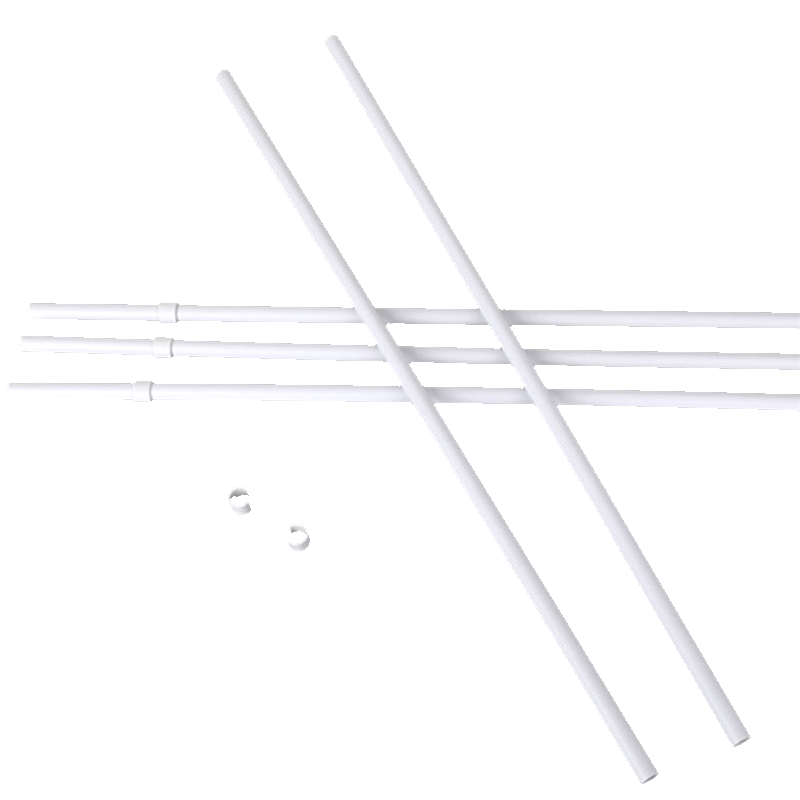

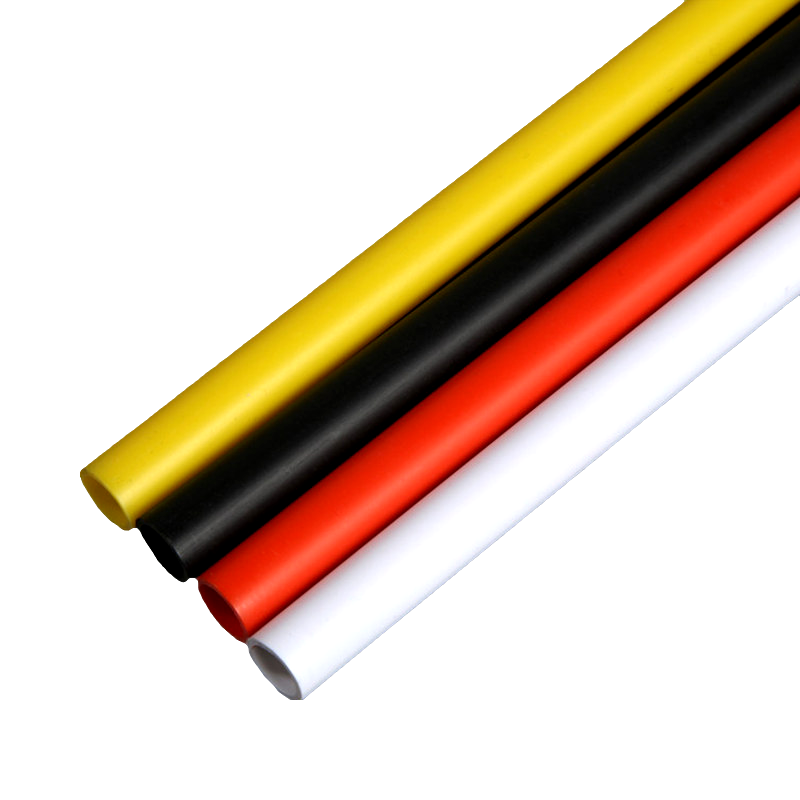

2023 Nuevo tubería de plástico barato Múltiples colores y tamaños ascendente de onda de manos personalizadas

-

Material personalizado de PVC personalizado Desktop de escritorio de escritorio que ondea la mano de la mano

-

Tamaño personalizable Logotipo personalizado Plastics Waving Flagpole Big PVC Flagpole

-

Plastics Waving Having Factory Factory Direct Direct Mayor Mayorista PVC Piezas de piezas de piezas

-

Factor de instalación fácil de instalación de instalación fácil de seguridad PVC Fábrica de fábrica de fábrica de manual

-

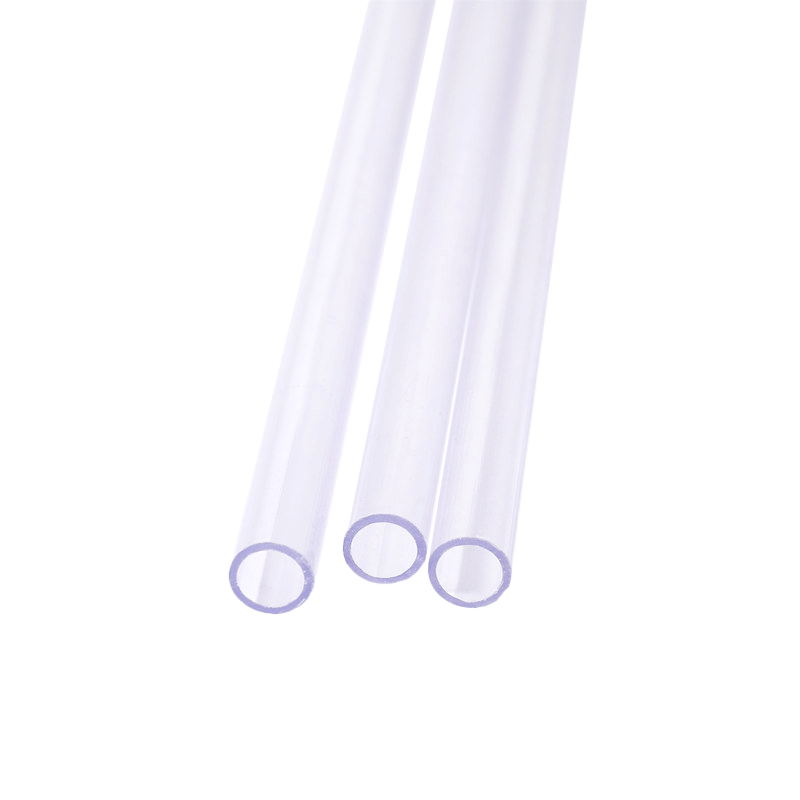

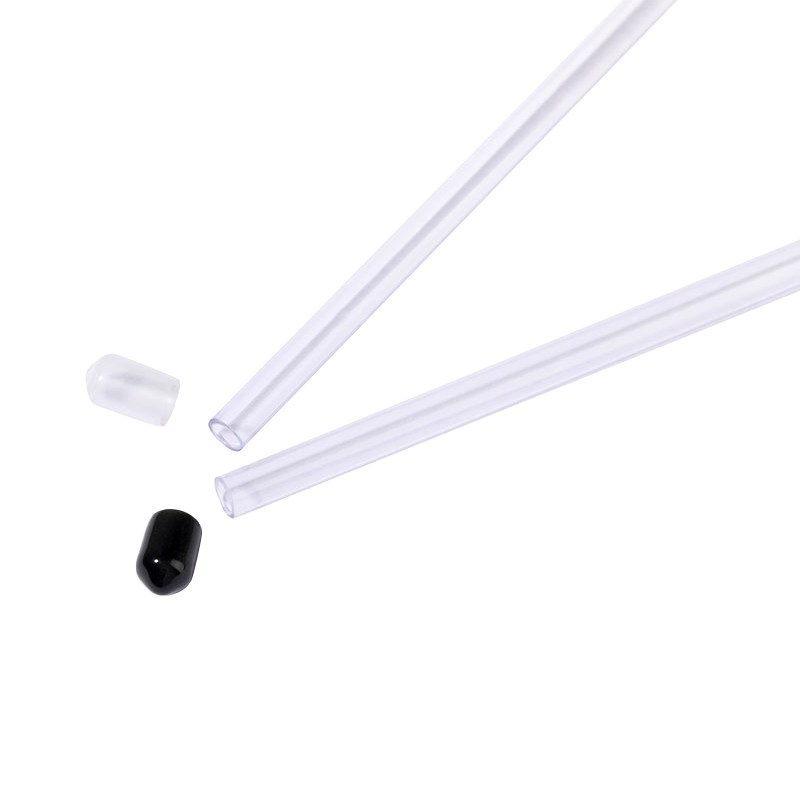

Nuevo producto popular transparente PVC Flagpole Sitio personalizado de tamaño a mano

-

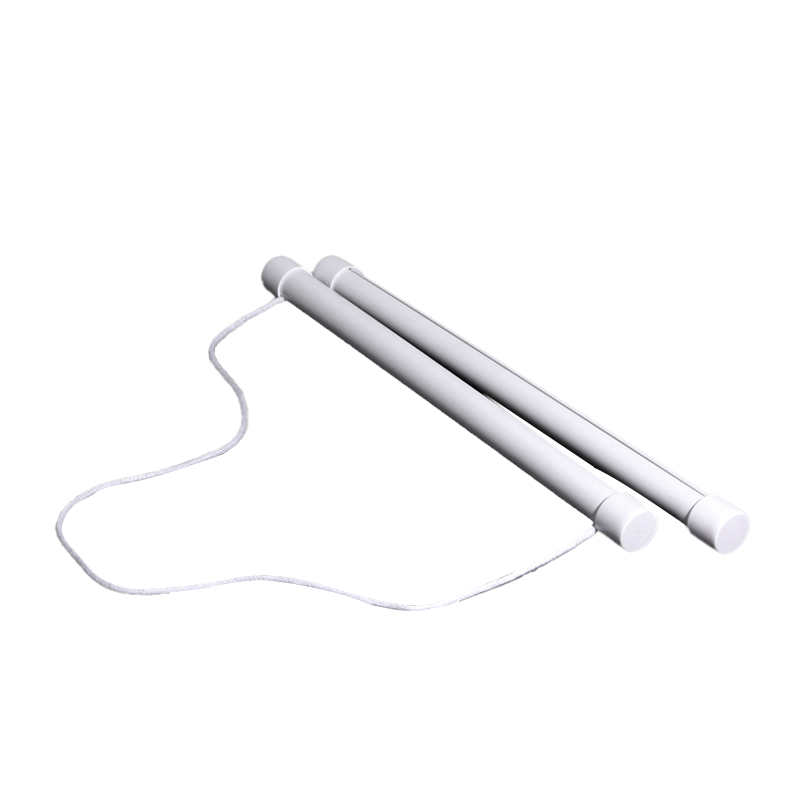

2023 Tamaño de asta de asa de la asta de la asta del asa del asador grande o pequeño que ondea a mano de alta calidad

-

Fábrica de promoción de entrega rápida Factor al por mayor de la bandera PVC PVC Waveing Flagpole

-

2023 Descripción personalizada que ondea la mano de la mano de la bandera blanca al aire libre

-

Venta al por mayor 2023 Hot Hot Usada Pesaje de bandera usado PVC PVC HAVING S.

-

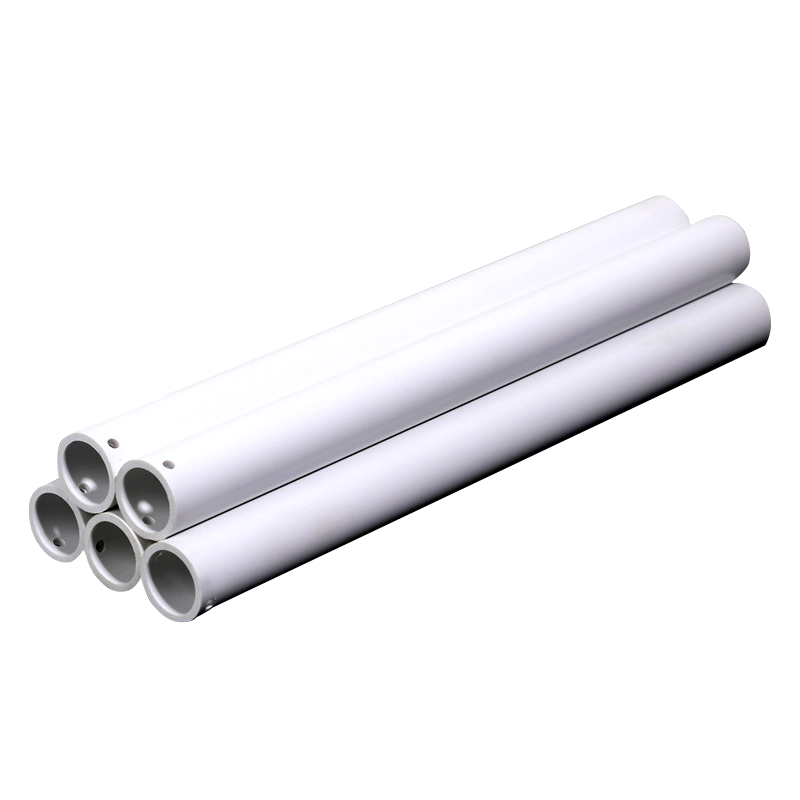

Productos al por mayor Barato de alta calidad de alta calidad Blata Sections más nueva Sections

-

Al por mayor al por mayor de la bandera cilíndrica de alta calidad de alta calidad.

+86-0573-88528475

+86-0573-88528475