Buscar por publicaciones

Categoría de productos

Noticias de la industria

Por administrador

Por administrador

¿Cómo se pueden mejorar las tuberías de plástico en el diseño para aumentar la durabilidad en ambientes calientes o fríos?

Para mejorar la durabilidad de tuberías de plástico En entornos calientes o fríos, se pueden adoptar múltiples estrategias de diseño, que van desde mejoras de materiales hasta innovaciones estructurales. A continuación se muestra una discusión detallada de 1500 palabras sobre los enfoques clave para lograr este objetivo.

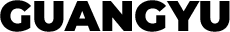

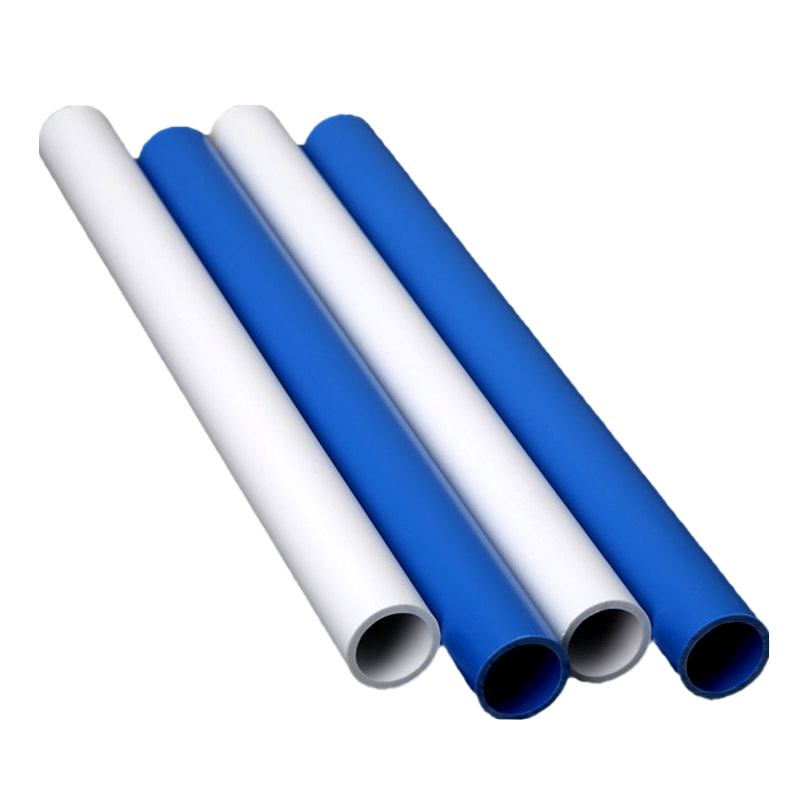

Para los entornos calientes, los materiales como el polietileno reticulado (PEX) y el copolímero aleatorio de polipropileno (PPR) son ideales debido a su alta estabilidad térmica y resistencia a la deformación. Estos materiales mantienen sus propiedades mecánicas a temperaturas elevadas. Para ambientes fríos, las formulaciones de PVC de baja temperatura especializadas de alta densidad (HDPE) o formulaciones especializadas de PVC de baja temperatura son excelentes debido a su resistencia al agrietamiento en condiciones de congelación.

Los aditivos como los modificadores de impacto mejoran la flexibilidad y reducen la fragilidad a bajas temperaturas. Los estabilizadores de calor mejoran el rendimiento térmico, protegiendo el material de la degradación causado por la exposición prolongada a altas temperaturas. Los antioxidantes se pueden incorporar para aumentar la resistencia a la oxidación térmica en el calor extremo.

El aumento del grosor de la pared proporciona un mejor aislamiento contra las fluctuaciones de temperatura y agrega resistencia mecánica. Sin embargo, esto debe equilibrarse con las consideraciones de peso y costo. Las tuberías de plástico reforzadas, que incrustan fibras como vidrio o carbono dentro de la matriz de polímeros, pueden mejorar significativamente la resistencia y la durabilidad. Estos refuerzos minimizan la deformación bajo estrés térmico y mejorar la resistencia a las cargas externas en condiciones extremas.

La incorporación de articulaciones flexibles o bucles de expansión en el diseño de la tubería evita la acumulación de estrés de la expansión térmica o la contracción, que es una causa común de falla en temperaturas extremas. Un espesor uniforme de la pared en la tubería minimiza los puntos de concentración de tensión.

La aplicación de recubrimientos reflectantes en la superficie externa de las tuberías puede reducir la absorción de calor, particularmente para las tuberías expuestas a la luz solar directa en climas calientes. Esto protege el material de la degradación de los rayos UV y el sobrecalentamiento. Agregar espuma u otras capas aislantes alrededor de la tubería ayuda a mantener una temperatura interna estable, especialmente en aplicaciones como el suministro de agua caliente o el transporte de líquidos fríos.

Los estabilizadores UV en el polímero o las capas protectoras externas pueden evitar la degradación causada por la exposición al sol prolongada. Los recubrimientos de anti-corrosión protegen contra los ataques químicos en ambientes calientes y fríos, extendiendo la vida útil de las tuberías.

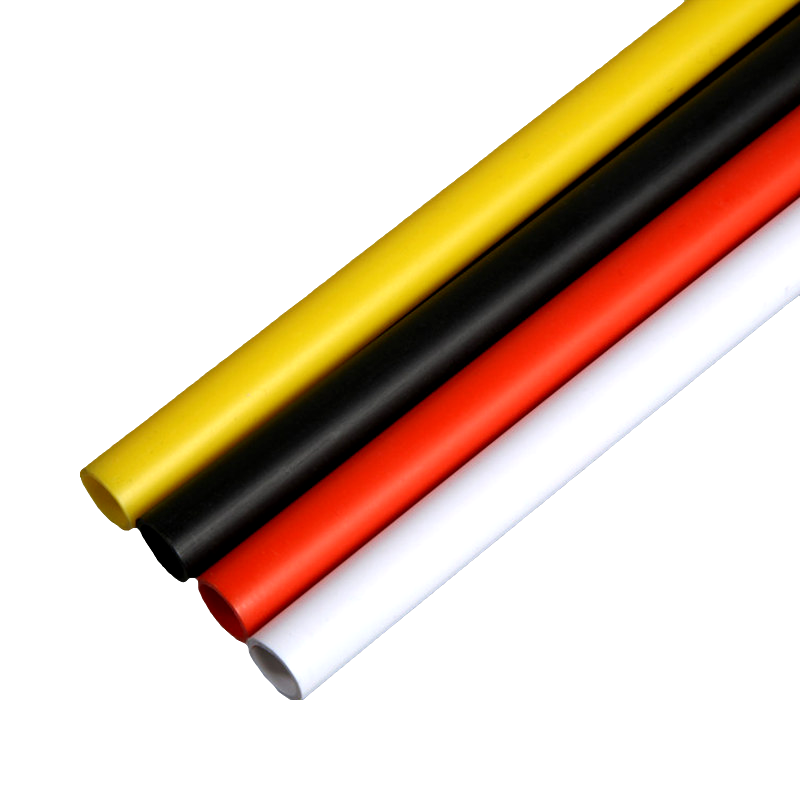

La tecnología de coextrusión permite la integración de múltiples materiales en una sola tubería, proporcionando una combinación de resistencia térmica y resistencia mecánica.

Los procesos como el recocido pueden aliviar las tensiones residuales en la tubería, por lo que es más resistente al agrietamiento bajo estrés térmico o mecánico. La reticulación a través de la irradiación o los métodos químicos mejora la estabilidad térmica y la resistencia al impacto de los polímeros como el polietileno. Las pieles deben someterse a pruebas de edad aceleradas a las pruebas de edad acelerada a simulaciones a largo plazo a altas o bajas temperaturas. Esto ayuda a predecir el rendimiento sobre la vida útil prevista.

Las pruebas de impacto en frío aseguran que el material de la tubería permanezca dúctil y no se descifran bajo estrés repentino en las condiciones de congelación. Simulando las fluctuaciones de temperatura, los cambios de presión y las cargas mecánicas en un entorno controlado proporcionan datos para optimizar los diseños para la durabilidad. requisitos. Las contribuciones deben estar diseñadas para facilitar el reciclaje fácil al final de su vida útil. Esto incluye minimizar el uso de materiales o adhesivos incompatibles.

Las tuberías en climas calientes o aplicaciones de fluido caliente deben resistir el ablandamiento y la deformación. Se prefieren los materiales con mayores temperaturas de deflexión de calor (HDT). El agua y los productos químicos agresivos pueden exacerbar la lixiviación o la degradación del material. Los materiales clorados de PVC (CPVC) y los materiales PPR estabilizados son ideales en tales escenarios. Las tuberías de outre de la luz expuestas a la luz solar intensa necesitan una estabilización UV robusta para evitar el agrietamiento y la decoloración de la superficie.

A bajas temperaturas, las tuberías pueden volverse frágiles. El uso de polímeros de baja temperatura tolerante y la adición de modificadores de impacto asegura la ductilidad. Pipas El transporte de agua en climas de congelación debe diseñarse para soportar ciclos de congelación-descongelación sin agrietarse. El HDPE flexible es una opción común para tales aplicaciones. Los sistemas de aislamiento o autocalación integrados con la tubería pueden evitar la congelación y mantener la eficiencia del flujo.

Los sensores de incrustación en tuberías de plástico pueden proporcionar datos en tiempo real sobre los cambios de temperatura, lo que permite el mantenimiento predictivo y la prevención de fallas en condiciones extremas. Los avances de combinación en polímeros inteligentes podrían permitir que las tuberías ajusten sus propiedades dinámicamente en función de las condiciones ambientales, como el rígido en el calor o se vuelven más flexibles en frío.

Mejorar el diseño de tuberías de plástico para entornos extremos de calor o frío requiere un enfoque holístico que combine innovación de materiales, optimización estructural, protección de la superficie y técnicas avanzadas de fabricación. La adopción de estas estrategias no solo garantiza una mayor vida útil y confiabilidad, sino que también reduce los costos de mantenimiento y el impacto ambiental, lo que hace que las tuberías de plástico sean una solución más sostenible y versátil para la infraestructura moderna.

Productos recomendados

-

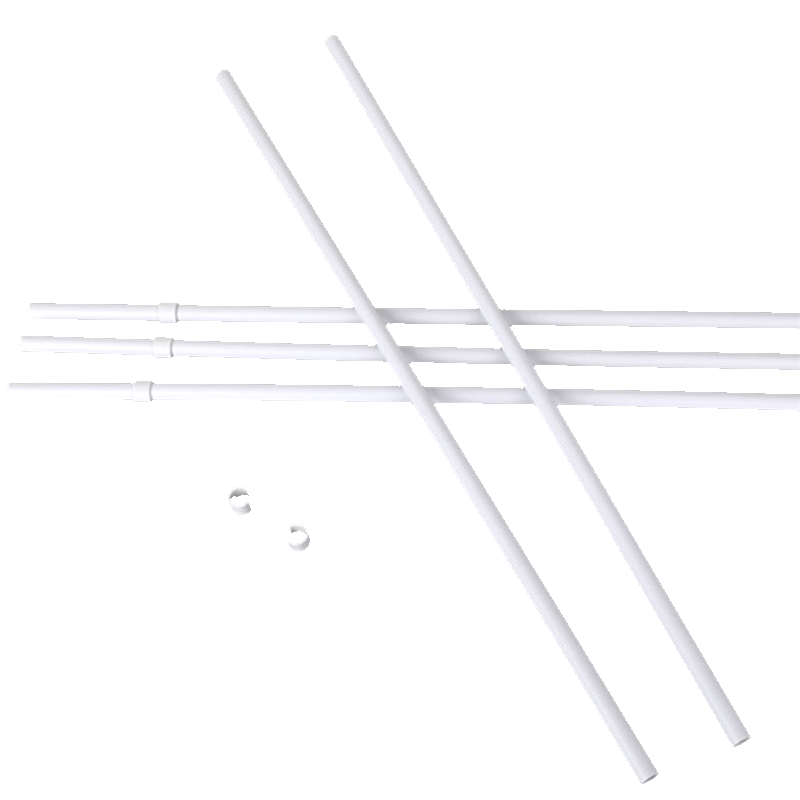

2023 Nuevo tubería de plástico barato Múltiples colores y tamaños ascendente de onda de manos personalizadas

-

Material personalizado de PVC personalizado Desktop de escritorio de escritorio que ondea la mano de la mano

-

Tamaño personalizable Logotipo personalizado Plastics Waving Flagpole Big PVC Flagpole

-

Plastics Waving Having Factory Factory Direct Direct Mayor Mayorista PVC Piezas de piezas de piezas

-

Factor de instalación fácil de instalación de instalación fácil de seguridad PVC Fábrica de fábrica de fábrica de manual

-

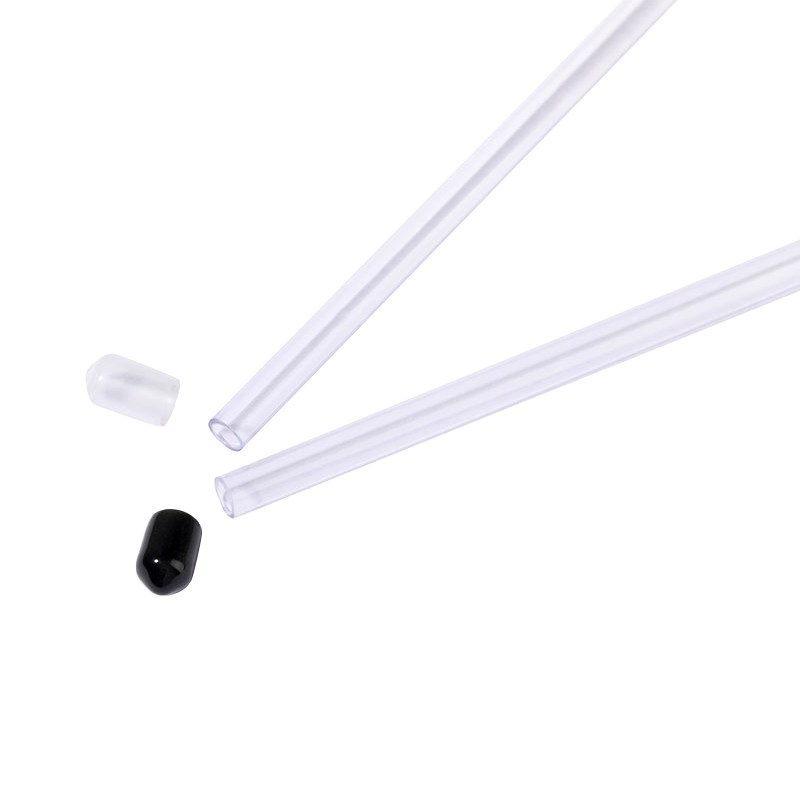

Nuevo producto popular transparente PVC Flagpole Sitio personalizado de tamaño a mano

-

2023 Tamaño de asta de asa de la asta de la asta del asa del asador grande o pequeño que ondea a mano de alta calidad

-

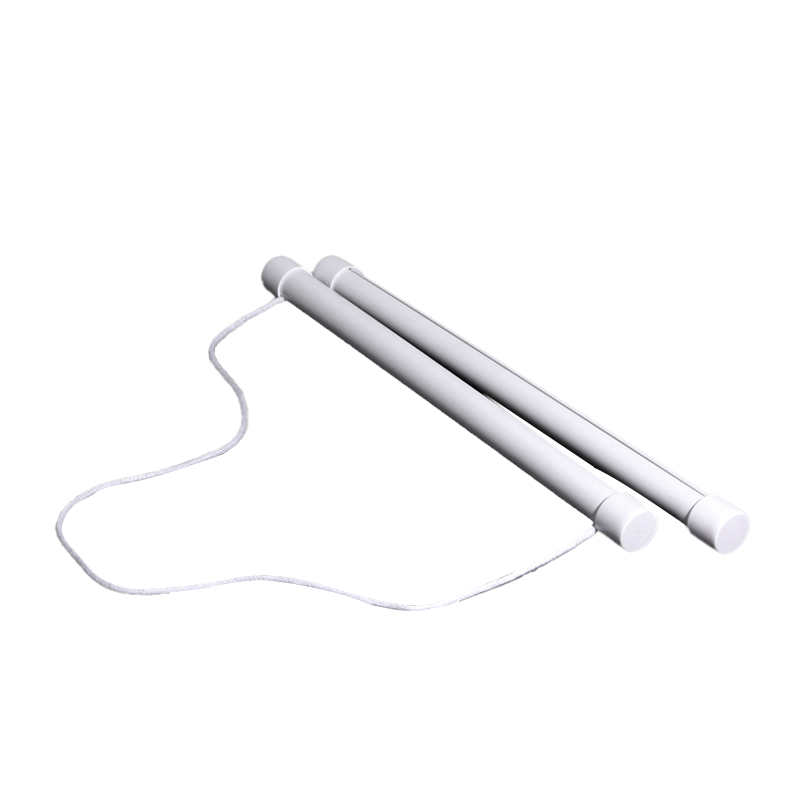

Fábrica de promoción de entrega rápida Factor al por mayor de la bandera PVC PVC Waveing Flagpole

-

2023 Descripción personalizada que ondea la mano de la mano de la bandera blanca al aire libre

-

Venta al por mayor 2023 Hot Hot Usada Pesaje de bandera usado PVC PVC HAVING S.

-

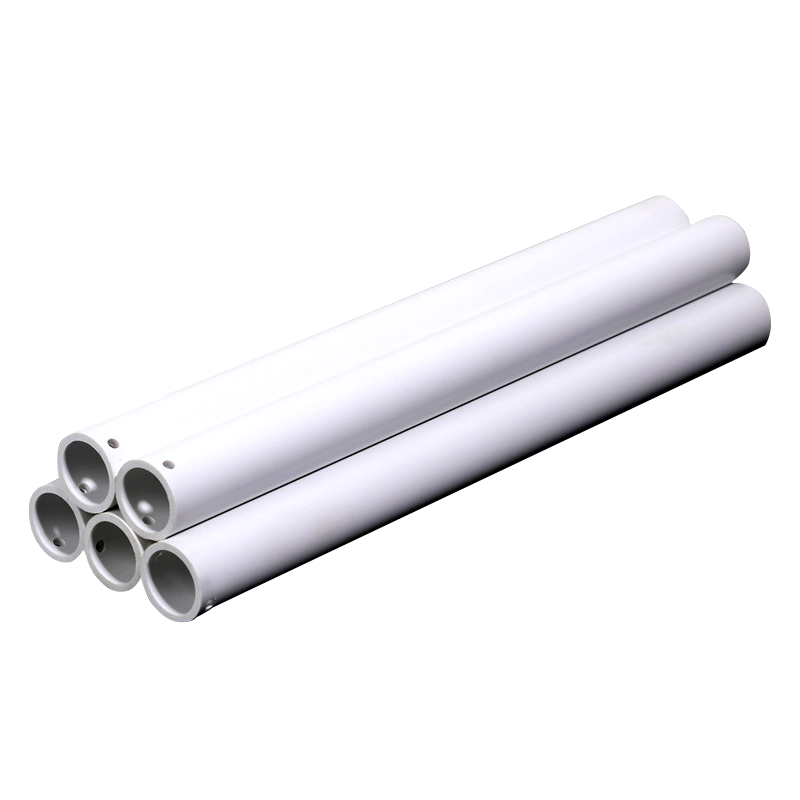

Productos al por mayor Barato de alta calidad de alta calidad Blata Sections más nueva Sections

-

Al por mayor al por mayor de la bandera cilíndrica de alta calidad de alta calidad.

+86-0573-88528475

+86-0573-88528475